轧机主轴联轴器脱开影响

轧机液压联轴器脱开影响

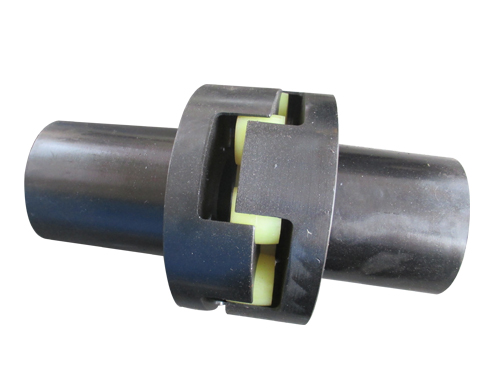

轧机主轴利用液压安 全联轴器进行保护。该套装置的脱开侧与非脱开侧之间的间隙借助液压胀紧,通过摩擦力实现两侧的同步运转。一旦轧机主轴承受负荷超过设定及限,脱开侧与非脱开侧之间便会发生相对运动,液压管路即被切断,两侧之间产生间隙,使得主轴传动侧与轧辊侧脱开,从而实现对主轴的过载保护,避免主轴或十字叉头设备的损毁。过去,由于系统无法检测到安 全联轴器是否脱开,也就无法在其脱开后立即切断动力源达到停机的目的。这样,一旦轧机过载,上、下辊安 全联轴器中脱开的一方或两方将在无动力驱动的状态下依靠惯性运转,直至停止。当上、下辊均脱开时,显然其中的钢板不会对轧机设备造成损害。而当上、下辊中只脱开一方时,脱开的一方由于失去了动力源,势必将在上、下辊间钢板的带动和各种摩擦力的综合作用下自由运转,但其自由运转的速度小于未脱开的一方,

这种现象必然会造成以下影响。(1)下轧辊间产生较大的速度差。众所周知,在轧钢过程中,通过人为调整使上、下轧辊问形成速度差,是抑 制钢板出现翘、扣头的重要手段。而相反,若对于板形良好的钢板,上、下轧辊间的速度差却可令钢板产生出翘、扣头。对于厚板轧机,钢板的翘、扣头会对设备造成巨大的威胁,曾发生过的轧机导卫板脱落、变形的重大事故就是由于钢板上翘的头部撞击导卫板造成的。而钢板扣头则会对联轴器机架辊造成严重伤害,甚至,下扣严重的钢板还有可能钻人机架辊辊道下方,导致严重的堆钢事故。

(2)未脱开一方负载突变造成机械机构的疲劳损伤。钢板在轧制期间,若上、下辊其中一方脱开,未脱开一方势必将通过钢板带动已脱开的一方继续运转。这就相当于原本两根轧辊的工作量现在全部累加到一根上面,直到传动电机由于转矩过载跳电才会停止运转。虽然这样的过载是在设备保护的范围内,但是由于机械结构的制约,轧辊处突变的负载量要经过近10m长的主轴才能传递到传动电机。转矩传递需要时间,这样当传动电机过载跳电时,轧辊一侧的转矩有可能远大于电机过载的转矩设定,即超出了正常范围。久而久之,及有可能在主轴较为薄弱的十字叉头上造成疲劳损伤,并且是靠近轧辊一侧的叉头上,厚板厂较近发生的几次叉头损坏事故均是发生在靠近轧辊一侧。

(3)钢板打滑造成辊面损伤。由于系统不具有检测安 全联轴器是否脱开并实现主动停机的功能,因此上、下辊中脱开的一方将在未脱开一方的带动下继续运转。这种运转的动力来源于轧辊的惯性和与钢板间的摩擦力。但是当这两种力的总和不足以带动脱开的一方轧辊时,其辊面将与钢板表面发生相对运动,即产生了打滑现象。由于此H,C~L机轧制力为建立状态,这种打滑会造成轧辊辊面的异常划伤,导致磨削量变加,直接影响企业效益。鉴于以上三点对企业利益产生的重大影响,如果能够在上、下辊任何一方的安 全联轴器脱开后切断传动动力源,令轧机停机,则有可能避免以上问题的发生,减少企业效益的损失。为了能够在尽量短的时间内停机,就需要一种检测装置用于轧机安 全联轴器脱开的检测。该检测装置需要兼顾以下三方面的要求和目的。(1)检测。过去由于没有检测装置,当安 全联轴器脱开后,只能依靠操作人员凭借脱开时机械设备发出的巨大声响人为地停机,或是未脱开一方由于过负载保护功能启动而停机。显然后者可能已经对设备造成了损伤,而前者凭借人为反应所造成的延迟则至少在几秒钟以上。为了将损失降到较小,需要一种检测装置。(2)性能稳定。检测装置应考虑到现场环境对于检测质量的影响,并应设计有容错能力,避免对轧制生产造成异常中断。(3)维护简便。为了使检测装置能够长期稳定地运行,必然需要维护工作。且在较大程度上不影响相关部位检修工作的开展。