立式长轴泵套筒联轴器的改进

立式长轴泵套筒联轴器的改进

本文结合立式长轴泵的结构特点及其在安钢 炼轧厂的应用实际,针对其套筒联轴器进行分析并提出改进方案,制定改进措施并实施,生产的连续性,效果良好

立式长轴泵是国内近年来的新一代节能环保型提升泵,是专为冶金、矿山、电力、石油化工等行业设计的产品。循环水的提升作为轧线系统的一个重要环节,立式长轴泵出现故障,会直接造成生产中断,特别是地下安装的泵体,当循环水无法提升至平流池,严重时可能淹没泵房,烧毁电机,造成重大生产设备事故发生。1结构及工作原理1.1长轴泵的结构立式长轴泵由四部分组成,即传动装置部分,包括弹性柱销联轴器、电机轴、传动轴、叶轮轴、联轴套(套筒联轴器),调整螺母、推力轴承、导轴承、轴套等;能量转换部分,包括滤网、进水段、叶轮、导叶等;输水部分,包括扬水管、护管、导轴承体、出水弯管;润滑部分,泵的滑动轴承采用0.3Mpa清洁水对导轴承进行冲洗、润滑冷却。

1.2工作原理及特点

立式长轴泵的工作原理是由电机带动传动轴及叶轮旋转,液体通过叶轮获取能量后,经进水段导叶体沿着护管和扬水管之间的流道,垂直 流动,从出口排出。它具有以下特点:①采用国内水力模型设计而成,叶轮具有双向密封环,泵轴上端有推力轴承支承,中间和下部采用4F轴承支承,从而转轴运转平稳,避免摆动和振动;②推力轴承为水冷油浴润滑,各4F轴承均采用模压精制成,具有良好的自润滑和减震功能,同时采用外接冷却水冲洗和润滑,提高其寿命;③叶轮轴、传动轴、电机轴之间采用卡环式键传动的套筒联轴器连接,④泵体采用双层壳体结构,护管与支座之间采用O型圈密封,使转子部件与流道隔开,使输送介质与润滑水隔开,泵有较长的使用寿命。立式长轴泵泵头是淹埋在水下工作的,下泵一般为几米,有的高达十米,因此采用一根轴是不现实的。目前国内生产的长轴泵,不论采用滑动轴承或采用滚动轴承,其泵轴都是分成几段,每段之间用联轴套(套筒联轴器)进行联接,其中与电机相联的称电机轴,较下部装叶轮的为叶轮轴,位于电机轴与叶轮轴之间的统称为传动轴。

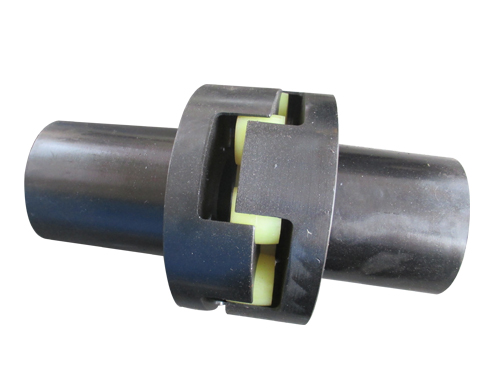

1.3套筒联轴器及其功能套筒联轴器的功能,主要有两个方面:一是把各段轴联接起来,并且能够各段轴同心;二是传递扭矩,由电机产生的扭矩要通过各段轴、套筒联轴器传递到叶轮上,使叶轮对液体做功,因此套筒联轴器在长轴泵上是非常重要的零件。套筒联轴器与轴的配合精度要求相当高,一般为H7/h6,其配合的表面粗糙度为Ra1.6以上,轴颈与套筒联轴器的内圆都须进行精磨加工。2存在问题及分析因套筒联轴器与轴的配合间隙很小,同时为了传递扭矩和两轴的同轴度,套筒联轴器做的比较长;加上长期淹埋水下工作,产生锈蚀等原因,这种套筒联轴器的装配、拆卸相当困难。在维修中一般都是采用破坏法,即采用气割、锤击等方法破坏掉套筒联轴器,但这种方法往往还会伤及到轴颈。每次维修时下来的轴、套等零件都不能继续使用,须更换新的。因此成本加大,工作量也大,周期长、工人劳动。另套筒联轴器内孔与轴颈外圆配合间隙是一固定值。从使用角度来讲,这一间隙是越小越好(甚至过盈配合),这样才能使泵整个转子的同心度、刚性都比较好,泵运转平稳,使用寿命长。但过小的配合间隙会造成加工制造上的困难和成本高,而采用过盈配合时,则须用加热套筒联轴器来进行装配,这种配合的套筒联轴器拆卸起来困难。如果套筒联轴器与轴的配合间隙过大,则会引起泵转子不同心,泵运转中的轴偏摆较大,加快轴承的磨损,这样将直接导致泵的振动、噪声变大,泵内导轴承磨损加剧,从而降低泵的效率,同时严重危及泵的安 全运行。因此套筒联轴器与轴的装配是一项重要环节。须对套筒联轴器提出改进。

改进后的套筒联轴器可以有 效地消 除联轴器之间的配合间隙,可以使之较终达到为零。这样整个转子对中性好,刚性好,加上充分考虑到了套筒联轴器的平衡问题,因此泵的运行是平稳的。套筒联轴器改进后的立式长轴泵运行一年来,从运行情况来看,效果理想。装配拆卸方便维护简单,效率提高,改造前维修人员需要2~3天的时间才能拆装一台长轴泵,而改造后只需一天,同时维护周期缩短;由于维修时拆卸套筒联轴器方便容易,且不会造成套筒联轴器及轴的损伤,因此零件提高,备件数量消耗相应